Если MAN и SCANIA решат вернуться на площадку в Шушары, где до 2022 года они собирали свои грузовики, то им придется искать пристанище в другом месте. Насиженная локация уже занята: здесь вовсю идет подготовка к серийному запуску отечественного тяжеловоза БАЗ, который разработан специально под сложные российские условия и амбициозно целится заместить внедорожную технику «большой семерки».

На то, чтобы это стало возможным, завод направил 12,5 миллиарда рублей. До конца 2025 года здесь планируют собрать 200 грузовиков БАЗ, проектную высоту в 2 тысячи намерены взять уже в 2028-м. «Фонтанка» посмотрела, как «Романов» готовится к старту.

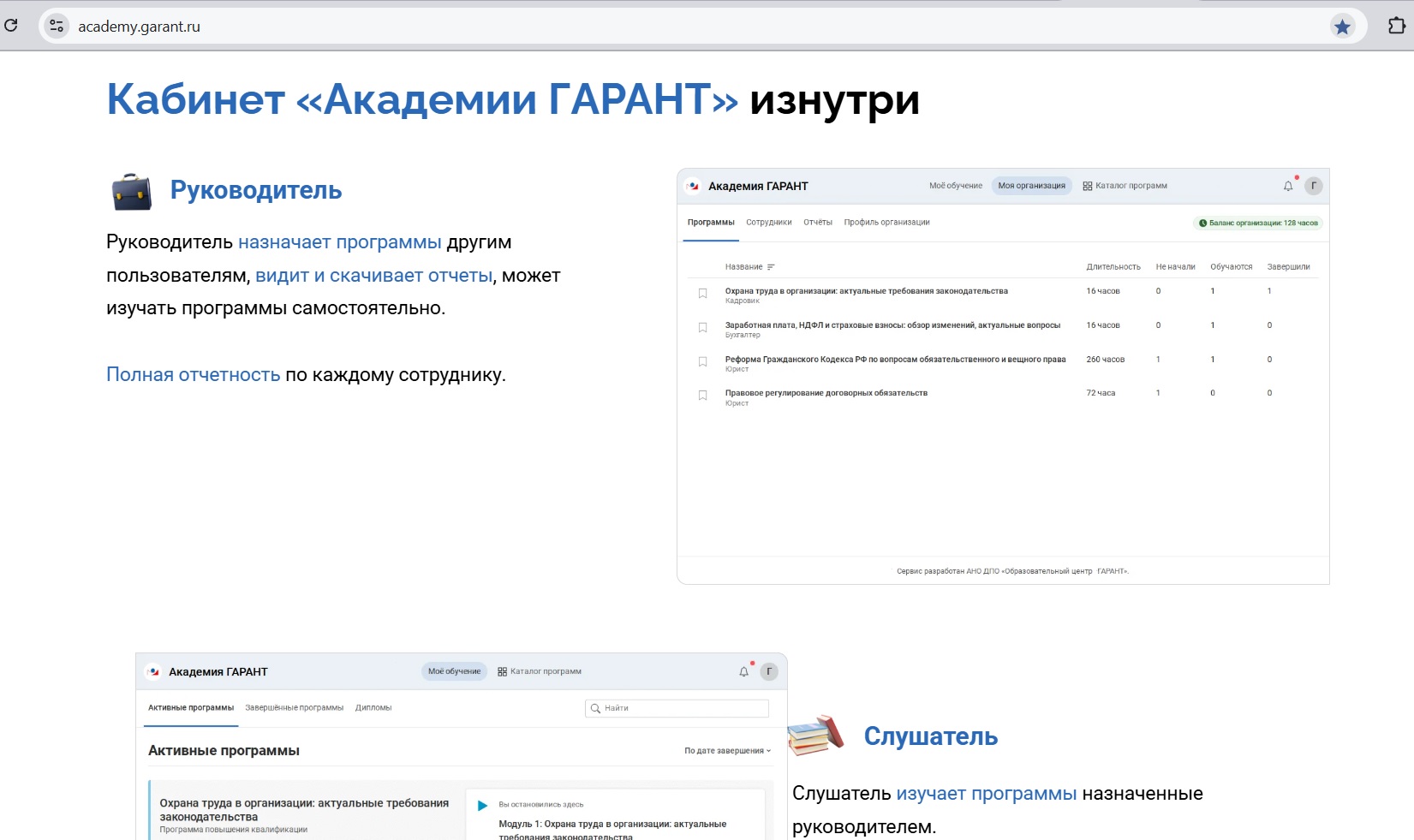

Закулисье возрождения

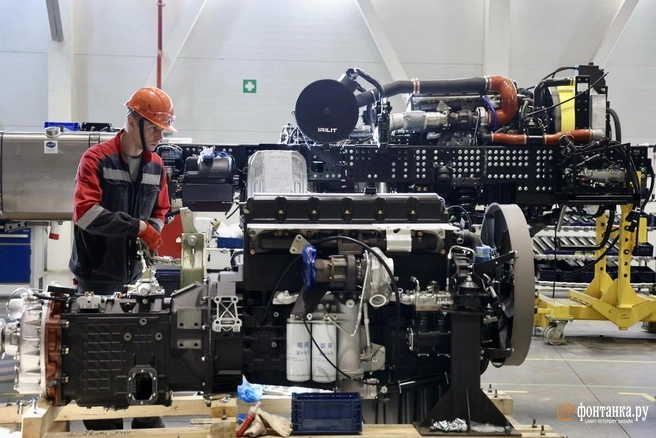

Несмотря на то, что конвейер еще стоит, на заводской площадке людно: в одном секторе рабочие варят кабину, в другом испытатели тестируют ABS (антиблокировочную систему колес).

— К серийному производству нужно готовиться — сделать оснастку, посчитать такты (ритм и последовательность выполнения операций на сборочных линиях. — Прим. ред.) Вот сейчас, видите, идут испытания, участвует и группа инженеров. Если есть замечания, мы их дорабатываем — вносим изменения в металле, — объясняет Дмитрий Лебедев, руководитель департамента инжиниринга.

В общей сложности автомобилю нужно успешно пройти 34 испытания: тормозные усилия, обзорность, электромагнитную совместимость, заднее защитное устройство. Краш-тесты кабина уже прошла: два подопытных образца помечены соответствующей этикеткой.

— Оценки всего две: прошел или не прошел. Машина никуда не врезается, специальные устройства по ней бьют спереди, сбоку, кладут определенную массу на крышу. И в конце в кабину сажают манекен: если его жизненное пространство не задето, значит, все, испытание пройдено, — объясняет инженер.

До запуска в серию автомобилям остался буквально один шаг: как только будет получен сертификат, его ожидают в мае–июне, конвейеру дадут отмашку — «поехали!».

Поработали с недочетами

Задумка построить отечественный проходимый тяжеловоз родилась задолго до того, как зарубежные производители грузовиков изъявили желание хлопнуть российской дверью.

— Мы начали в 2021 году с опытного образца, достаточно быстро его спроектировали и изготовили. Он был нужен для оценки запросов потребителей, — рассказывает Дмитрий Лебедев.

В процессе его разработки провели масштабную работу, к которой привлекли экспертов и целевую аудиторию, объясняют на заводе. Опытный образец создали всего за 15 месяцев. Требования и ожидания возможных покупателей на тест-драйве оценивали эксплуатанты, специализированные надстроечные компании и маркетологи.

Покататься на опытном образце в мае 2023 года довелось и «Фонтанке» — по нашей просьбе за руль грузовика села автогонщица Илона Накутис. Не все тогда прошло гладко. Нарекания эксперта вызвали, в том числе, трудности с включением передач, синхронизация гидроусилителей.

Как объяснил главный инженер, с тех пор в грузовик внесли ряд изменений.

— Мы поработали с высотой — изменили центральные редукторы и сместили на 200 миллиметров вниз верхнюю полку лонжерона для удобства работы надстройщиков, улучшили подвеску. Над коробкой тоже поработали, теперь есть два варианта привода: обычный механический и электропневматический, где включение передач происходит посредством электроники, то есть с меньшим усилием, — перечисляет Лебедев.

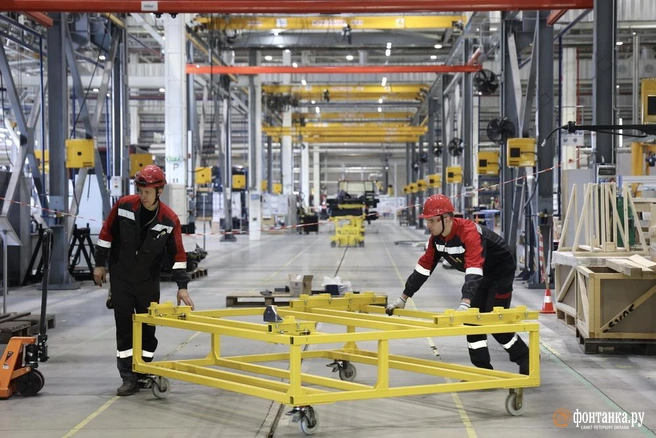

«Слава богу, цех оставили»

Уходя с площадки, MAN забрал с собой практически все что мог. «Слава богу, цех с линиями оставили, где можно краны подцеплять, кабины поднимать, стеллажи», — улыбаются на заводе. Тем не менее сборочный цех пришлось подстраивать под себя и вкладываться в его оснастку. Объем средств, вложенных в переустройство мощностей под себя, на заводе не раскрывают, но с гордостью предъявляют: теперь имеем свое заготовительное, сварочное, окрасочное и сборочное производство.

— Здесь будет полный цикл изготовления кабин и каркасов. Вот вы видите центральный конвейер: вот там появляется голая рама, проходит такой полукруг, и в конце получается машина. Сами делаем и кабину — варим каркас, частично его нарезаем здесь, готовим к покраске, красим, наносим герметики и защитные покрытия, после этого она идет на сборку, — показывает технический директор Виталий Луизов.

Особое внимание уделили модульному подходу и серийности конструкций передней части кабины, панелей, приборов и внешних элементов, что позволило упростить и удешевить производство.

Время сборочного цикла одного автомобиля заводчане пока держат в секрете. Но уже знают, какое количество должны собирать в сутки, чтобы к концу года выйти на запланированные 200 грузовиков. Уже к 2028 году конвейер разгонят на проектную мощность в 2 тысячи единиц.

В общей сложности «Романов», со слов руководителя департамента маркетинга Александра Бредихина, инвестировал в производство 12,5 миллиардов рублей, из них 8,3 млрд — кредитные ресурсы.

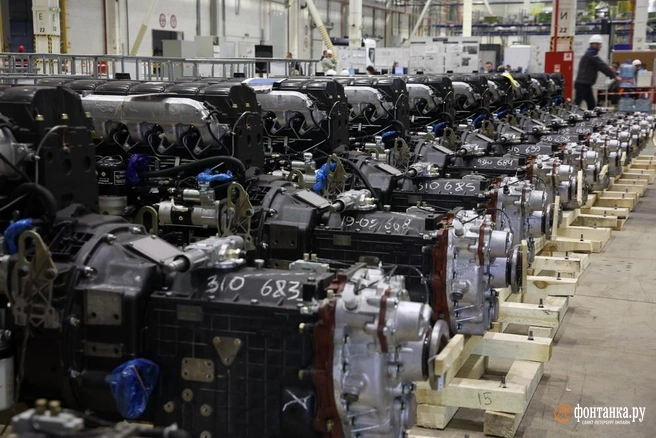

Конструктор на колесах

Инженеры в шутку называют свое детище «конструктором», где на шасси, «фундамент» транспортного средства, крепятся все остальные системы: двигатель, трансмиссия, кузов. Модельный ряд включает шасси с разной колесной формулой — от 4х4 до 10х10, с грузоподъемностью 23 тонны при полной массе 36 тонн.

Кабину в зависимости от пожеланий заказчика можно установить как со спальным местом, так и без него, с низкой крышей, средней или высокой. В конструкцию заложены три типа шин — от 14R20 до 16R20. А вот надстройку, будь то буровая установка, лесовоз или кузов самосвала, заказчик монтирует самостоятельно под свои нужды.

— Наша техника предназначена для крайне тяжелых условий эксплуатации: на бездорожье, в удаленных уголках страны, для работы в суровых климатических условиях. Ранее эти потребности закрывали европейские производители: MAN, Scania, Volvo. С их уходом возникла необходимость создать собственное решение. В сегменте тяжелых полноприводных грузовиков наша продукция уникальна. Почти все потребности рынка мы закрываем, за исключением специализированных крановых шасси, совсем низких, где кабина располагается перед двигателем. Это достаточно сложно реализовать в текущей компоновке, но если будет большой спрос на такие, мы этим займемся, — отмечает Дмитрий Лебедев.

Оснастили автомобиль и инновационными решениями, например системой, которая позволяет подкачивать колеса, не выходя из кабины.

Детали в грузовике удалось импортозаместить на 90 %, отмечают инженеры: Ярославский моторный завод поставляет двигатель ЯМЗ-653 на 367 лошадиных сил и девятиступенчатую коробку передач ЯМЗ-1909, нижнекамский и белорусский заводы — шины «Кама» и «Белшина», омский концерн «Сатурн» — радиаторы, компания «ЗМТ-КОМ» из Набережных Челнов — раздаточные коробки, московский UNP — сиденья, Брянский автозавод — транспортные оси, тольяттинский «Август» — кондиционеры.

— Магнитола «ураловская», все электронные блоки управления двигателем — московской компании «Интэлма», производители из Беларуси поставляют лобовые стекла и интерьерный пластик, — перечисляет Лебедев.

На каждый элемент стараются иметь нескольких поставщиков. Не замещена, говорят на заводе, лишь незначительная часть компонентов, входящая в состав узлов от поставщиков.

Ставка на доступность запчастей

По стоимости машина, собранная в Шушарах, выйдет заметно дороже SITRAK и Shacman. Если цены на китайские грузовики колеблются в диапазоне 9–11 млн рублей, то в случае с БАЗ производители ориентируются на ценник от 16 млн. А вот машинам «большой семерки» он хоть немного, но уступает (например, Scania дешевле 20 млн сейчас найти почти невозможно), и на заводе уверены, что потребители предпочтут именно отечественную машину.

— Зарубежные автомобили не пользуются программами поддержки со стороны государства. Для клиента это означает дополнительные расходы на утильсбор, отсутствие субсидий по лизингу. Для нас все эти меры работают, и наши клиенты получат более выгодные условия покупки. Доля на рынке, на которую мы рассчитываем, — это порядка 15–20 % в премиальном ценовом сегменте, — говорит Александр Бредихин.

Кроме того, полагает он, в пользу отечественного грузовика сыграет возможность отремонтировать его в короткие сроки. Особенно если машина эксплуатируется в условиях Крайнего Севера или Сибири, вдали от сервисной поддержки, где каждый день простоя в ожидании запчастей — это потерянные деньги для владельца.

Пятку поднял — район потерял

Производственную площадку в Шушарах ранее арендовала компания «Ман Трак энд Бас Продакшн Рус», «дочка» немецкого концерна Volkswagen. Совместно со «Скания-Питер» (также входит в Volkswagen) она учредила «Трак Продакшн Рус», которая собирала грузовики Scania и Man. В 2022 году производство прекратилось, активы передали местным дилерам, а само «Трак Продакшн Рус» объявило о ликвидации. С февраля 2024 года площадку сроком на пять лет арендовало АО «Романов». И даже если создатели европейских грузовиков передумают и захотят вернуться в Шушары, шансов у них практически нет, полагает Александр Бредихин:

— Это не так-то просто: площадки, которые ранее занимали эти бренды, заняты. Кроме того, им нужно будет инвестировать в производство в России, заново создавать все логистические цепочки поставки компонентов, сервисные сети. Это серьезные вложения, фактически с нуля все придется выстраивать, и это не позволит им резко войти в рынок и сразу достичь значительных показателей.

Потеряли западные бренды и дилеров: один из крупнейших дистрибьюторов ушедшей из РФ марки, по словам Бредихина, намерен сотрудничать с АО «Романов». Впрочем, раскрывать его имя до подписания соглашения он не стал.

Непросто будет европейцам найти и рабочих, считает Бредихин. Один только «Романов» уже трудоустроил около 500 человек. Среди них и бывшие сотрудники местных заводов Toyota и GM General Motors, которые до сих пор законсервированы. Уже сейчас средняя зарплата рабочего персонала на площадке перевалила за 120 тысяч рублей. К 2028 году, когда «Романов» возьмет планку в 2 тыс. машин, штат обещают удвоить, выйти на рынки Африки и Азии. О сроках достижения порога рентабельности, а тем более прибыли до старта серийного производства проекта на заводе решили не распространяться.

Наталья Вязовкина, «Фонтанка.ру»